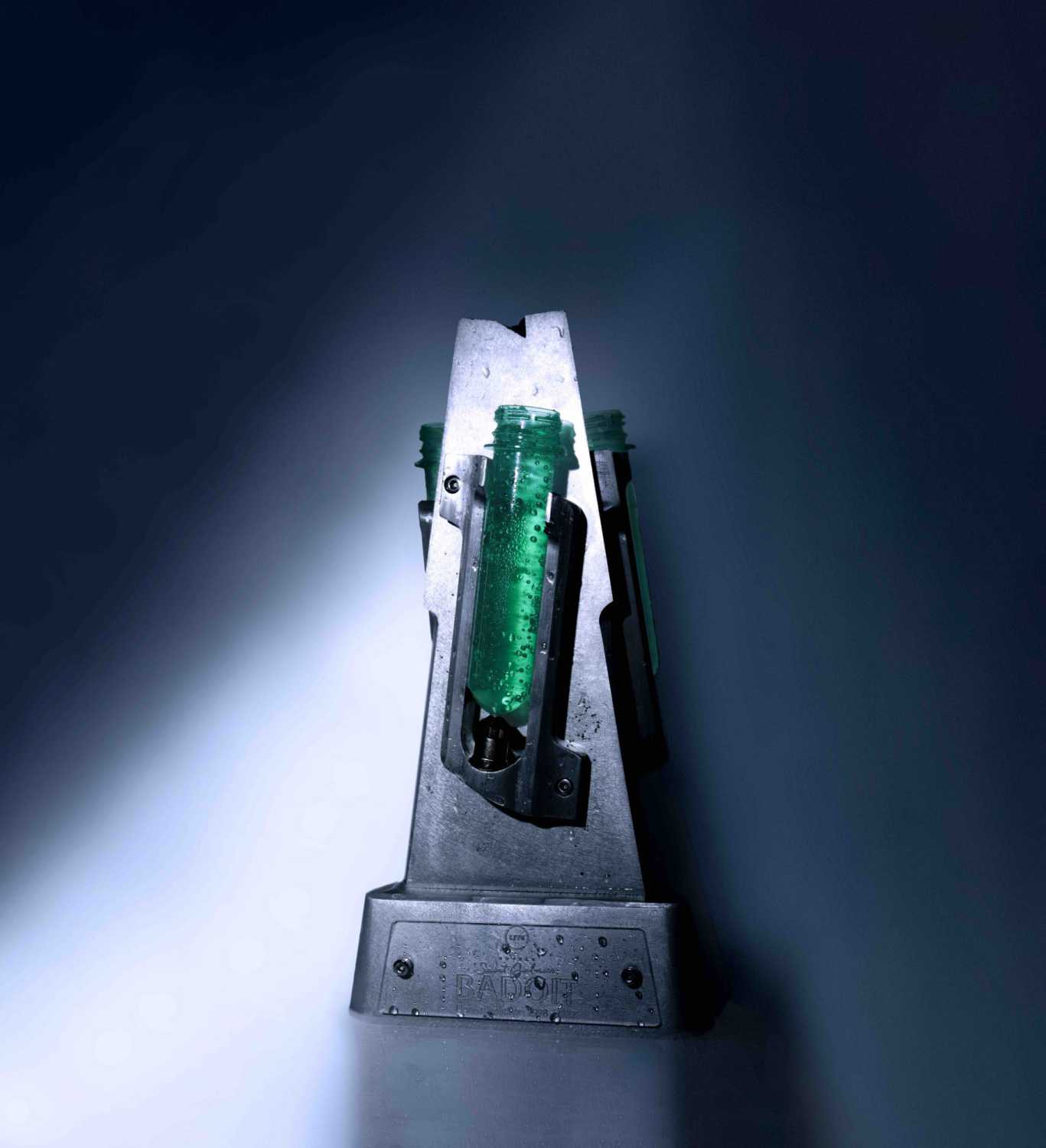

Une sculpture-souvenir pour une chaîne de production fermée à l’usine Badoit de Saint-Galmier

Dans le cadre de l'atelier de recherche-création Sculpture Industrielle, Simon Decottignies (DNSEP ACDC_espaces 2022) et Jovien Panné (DNSEP ACDC_espaces 2023) ont répondu en 2023 à une commande des membres d'une chaîne de production de l'usine Badoit à Saint-Galmier, qui était sur le point de fermer.

Émilie Perotto, professeure référente du projet, revient sur les étapes de sa réalisation lors d'un entretien avec Jovien Panné, qui permet également de faire le lien entre cette pièce spécifique et sa pratique personnelle.

Émilie Perotto :

Jovien, en 2022, je t’ai sollicité, avec Simon Decottignies, pour

répondre à une commande de salarié.e.s de la société Badoit, dont une chaîne de

production, basée à Saint-Galmier, allait définitivement fermer.

Ces

salarié.e.s souhaitaient un objet qui garde le souvenir de cette chaîne de

production, au sein du site qui continue par ailleurs la production d’autres

bouteilles.

Pourrais-tu

revenir sur ce qui t’a intéressé dans cette proposition, et comment s’est

déroulée ta visite de l’entreprise et la rencontre avec les salarié.e.s ?

Jovien Panné :

Pour être tout à fait honnête, j'étais assez réticent à l'idée de

travailler avec Badoit. La marque appartient au gros groupe Danone et son

activité repose sur la capitalisation d'un bien commun, une source d'eau

naturellement gazeuse. Cela m'a un peu freiné au départ, mais j'étais assez curieux d'en apprendre plus sur les méthodes et

techniques de l’entreprise pour traiter l'eau, ne serait-ce que pour répondre

aux standards et aux normes de qualité à partir d'une ressource naturelle.

C'est aussi un projet qui me tenait à cœur car je porte un intérêt certain à la

production industrielle, notamment parce que nous sommes entourés d'une

multitude de produits manufacturés. Badoit c’est aussi un fleuron de

l'industrie stéphanoise qui emploie de nombreuses personnes. L’appel à projet

que tu nous a transmis reposait justement sur les conditions ouvrières. Ce qui

m'intéressait finalement était de recueillir l'avis des employés vis-à-vis de

la place qu’ils occupent dans une telle usine.

Le jour de la visite du site, Simon et moi avons été chaleureusement

accueillis par deux employés travaillant sur la chaîne de production sur le

point d'être fermée.

Ils nous ont montré en détail le processus de production, commençant par la

matière première, les granulés. Ensuite, vient le mélange du colorant avec ces

granulés. Ce mélange est par la suite acheminé par des conduits jusqu'à la

presse d'injection. Pour être injecté, le mélange doit s'agglomérer. Il est

donc chauffé, changeant d'état pour passer de grains à pâte. Cette pâte est

injectée sous forte pression dans un moule en acier en deux parties, puis le

moule s'ouvre, et les préformes sont prêtes. Elles sont refroidies à l'air et

éjectées automatiquement du moule. Quelques-unes d'entre elles sont inspectées

au contrôle qualité, qui est directement intégré à la chaîne de production. Si

aucune anomalie n'est détectée, alors débute une longue série de fabrication.

Les préformes suivent ensuite un itinéraire vers un bâtiment voisin, où

elles sont soumises à un processus supplémentaire. Elles sont réchauffées pour

retrouver leur élasticité. Ensuite, elles sont immédiatement soufflées dans un

contre-moule qui façonne le plastique pour obtenir la forme finale de la

bouteille Badoit.

Une fois la bouteille achevée, elle poursuit son parcours dans d'autres

bâtiments pour être remplie d'eau gazeuse, scellée avec un bouchon, puis

étiquetée et empaquetée.

Cette production est impressionnante en raison de son optimisation poussée

à l'extrême. On peut légitimement se demander comment l'humain trouve sa place

au milieu de toutes ces machines. Presque tout est automatisé, et finalement,

la chaîne de production des préformes est peut-être le seul endroit où subsiste

un savoir-faire presque artisanal. Ce qui m’a le plus marqué lors des

témoignages des employés, c'est la valorisation du travail d'équipe, ce qui est

étonnant dans une usine où l'humain semble souvent réduit à un simple

exécutant. Au lieu de rencontrer des opérateurs isolés, nous avons découvert

une véritable équipe soudée.

ÉP :

À la suite de cette visite et de ces rencontres, comment

avez-vous travaillé avec Simon ? Quel a été le point de départ de votre

réflexion ?

JP :

Assez intuitivement, nous avons souhaité mettre en avant ce qui

avait été produit par la chaîne de production jusqu'à présent. L'équipe nous a

suggéré de travailler sur une sculpture en modifiant leur préforme de bouteille.

Cependant, il nous a semblé délicat de retravailler cet élément qui avait été étudié et perfectionné au fil des années par les équipes de la chaîne de

production. Valoriser cette préforme nous semblait plus approprié, et qu'elle

devienne le point central de l'attention. C'est ainsi qu'est venue l'idée de

créer un socle. Cette sculpture marque également la conclusion de nombreuses années

de travail pour les équipes de la chaîne de production, et nous voulions que

cet objet joue également le rôle d’une récompense, au même titre qu’un trophée.

En ce qui concerne la « charte esthétique » que nous nous sommes

donnée, nous nous sommes inspirés de l'univers de travail des employés, un

environnement composé de pièces très techniques, de moules, de vis et de

conduits. Nous souhaitions que la sculpture soit lisible, de manière à ce que

les employés puissent comprendre tous les détails qu'elle possède, eux seuls

étant capables d'expliquer ce qu’elle signifie.

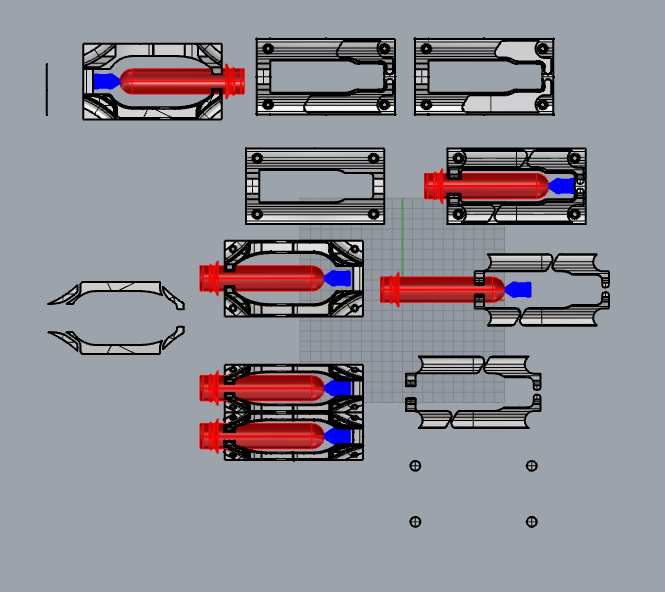

Pour la conception de la sculpture, nous avons suivi une approche

relativement classique, telle que le ferait un bureau d'études de designer

industriel. Nous avons commencé par prendre des mesures de la préforme, puis nous

avons élaboré les premières esquisses. Nous avons rapidement opté pour la

conception assistée par ordinateur (DAO). Cela nous a permis d’avoir une idée

rapide de l’aspect final général de la pièce. Cette modélisation 3D nous a

aussi servi de base pour demander des devis à différentes entreprises d’usinage

d’aluminium.

Malheureusement, en raison des coûts de production relativement élevés,

nous avons dû revoir notre technique de production. Finalement, nous avons

décidé de l'autoproduire, toujours dans la même matière mais en utilisant une

méthode différente : la fonderie d'aluminium. Cette nouvelle technique nous a

amenés à repenser la forme de la sculpture, mais aussi à réduire ses

dimensions.

D’une production qui devait être manufacturée, nous sommes passés à quelque

chose de complètement artisanal. Cela s'est forcément répercuté sur le rendu,

qui ne correspondait pas à la finition attendue au tout début du projet.

Étonnamment, cette évolution a renforcé son sens. Notre pièce, qui se voulait être

une production industrielle dérivait vers l’artisanat. Elle devenait une

métaphore du destin de cette chaîne de production de préformes Badoit,

abandonnée car elle représentait la seule déviation vers l'artisanat au sein

d'une production hautement automatisée.

ÉP :

Peux-tu décrire la pièce comme elle a été finalement réalisée ?

Quelle taille fait-elle ? Comment avez-vous procédé en détail pour la production ?

JP :

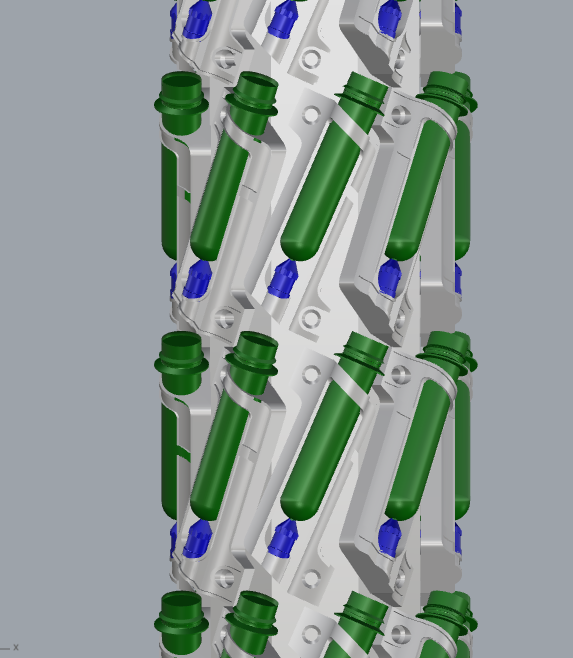

La sculpture présente des dimensions

comparables à un trophée, ce qui la rend facile à manipuler. Elle peut

célébrer un évènement, mais aussi trouver sa placer au centre d'une

table, voire sur une étagère, comme une pièce d'archive.

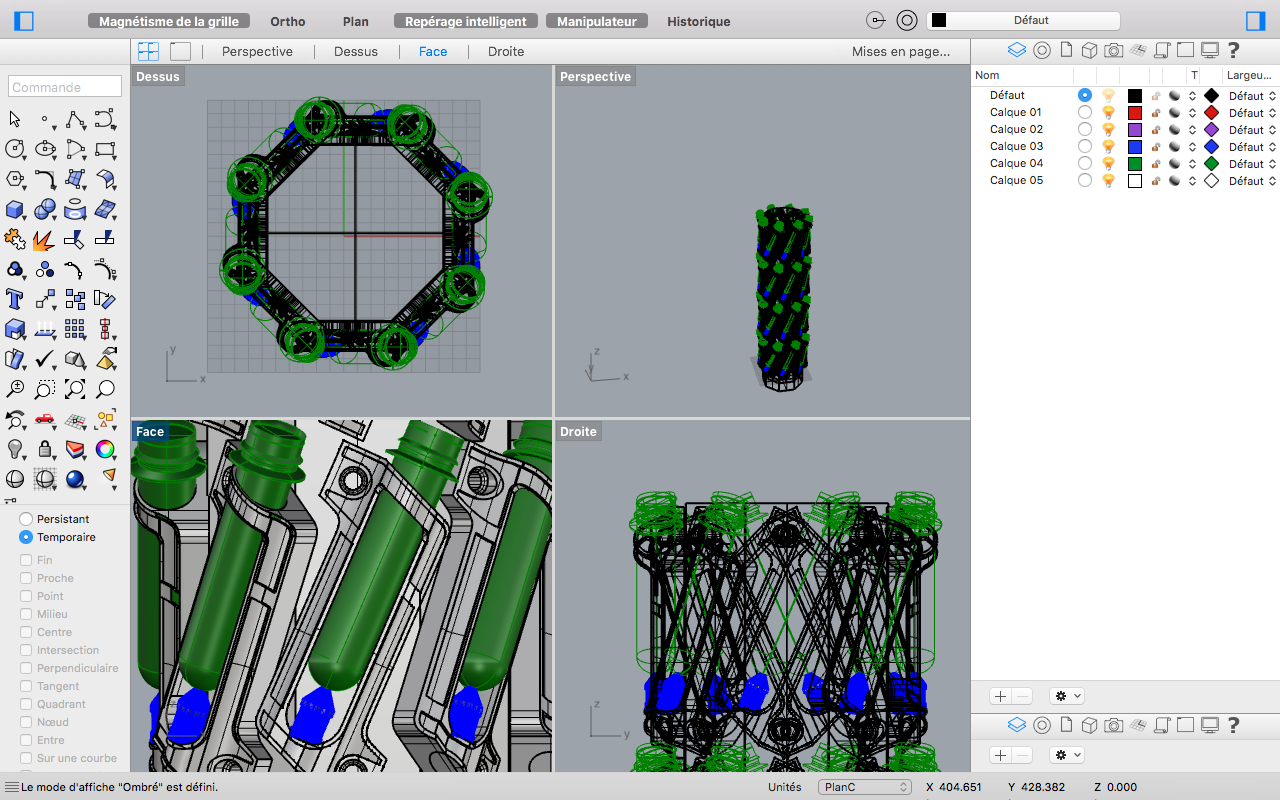

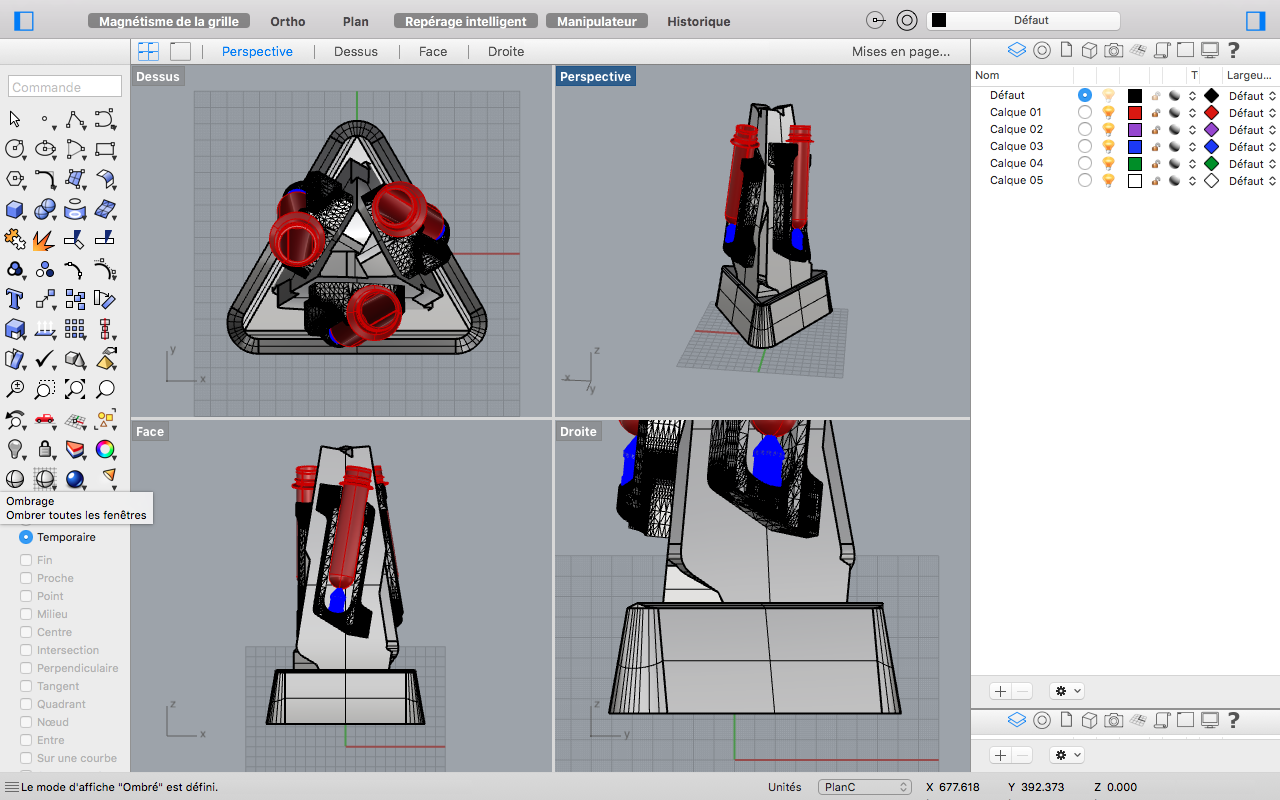

Pour

réaliser la sculpture qui, à l'origine, devait être usinée dans un bloc

d'aluminium, nous avons choisi d’utiliser la technique de la fonderie

d’aluminium dans des moules en sable. La complexité de sa géométrie et

de ses formes rendant impossible la coulée dans un seul moule, nous

avons dû la décomposer en cinq parties distinctes. Trois de ces

pièces sont identiques et épousent parfaitement les préformes des

bouteilles en plastique. Elles sont ensuite fixées sur le pourtour d'un

prisme. Lui même est assemblé à une base triangulaire.

Le processus a

débuté par l'impression 3D des pièces de la sculpture à l'aide d'une

imprimante à dépôt de filament en PLA1. Cette étape nous a permis de

valider l'esthétique de la pièce, d'ajuster les proportions de la forme

finale, et de confirmer les différentes liaisons. De plus, l'impression

3D a servi de matrice directe pour la création des moules en sable

destinés à la fonderie. Cela a nécessité des ajustements des angles de

dépouille2 à l'aide de mastic et d'outils manuels.

Pour

assurer l'uniformité de la surface de la matrice, le mastic et le PLA

ont été poncé, et des couches de peinture ont été appliquées pour

identifier les zones nécessitant un nivellement ou une finition

supplémentaire. Ensuite, une couche de finition a été appliquée sur les

impressions 3D pour garantir un état de surface impeccable lors de la

création des empreintes en sable.

Une fois les empreintes en sable

achevées, le processus s'est poursuivi avec la phase de fonderie de

l'aluminium, utilisant un four au propane fabriqué par nos soins.

L'aluminium

utilisé provenait de divers déchets d'entreprises du parc industriel

stéphanois. Après le coulage, un travail d'ébavurage des pièces a été

réalisé, suivi de rectifications et de l'élimination des retassures3 à l'aide d'une fraiseuse conventionnelle. Le prisme principal, lui, a été tourné sur un tour conventionnel pour créer un congé4. Toutes les pièces ont étaient sablées pour obtenir une surface uniforme, puis elles ont été poncées, percées et taraudées5 en vue de leur assemblage. Enfin, l'ensemble a été monté à l'aide de vis M5 à tête creuse six pans en acier inoxydable.

ÉP :

Je

souhaiterais que tu approfondisses un point qui me semble fondamental

pour l'ensemble de ta pratique. En effet, il transparaît de tes projets

et de ce que tu écris ici, que, pour toi, la pratique de design tisse un

maillage serré entre production industriel et savoir-faire humain. Je

tente de nommer cet endroit « industrieloartisanal », faute de mieux. Que

penses-tu de cette idée ? Peux-tu nous citer d'autres de tes projets qui

ont approfondi cet axe de recherche ?

JP :

Le

design est essentiellement lié à l'industrie, rationalisant les formes

et l'esthétique pour optimiser les procédés de fabrication. On peut se

demander si ce ne serait pas le design qui a contribué à faire bifurquer

l'artisanat vers l'industrie. Aujourd'hui, nous explorons la

possibilité de déconstruire l'industrie à travers l'artisanat. C’est

donc un maillage qui selon moi existe depuis le début de l’ère

industrielle. Loin du cliché de l'ébéniste

solitaire dans son atelier plein de copeaux, il

y a des personnes dans les usines qui effectuent des étapes manuelles.

Bien que ce soit une forme différente de l'artisanat, ils détiennent des

connaissances et une intelligence de la main indispensable à

l’industrie. J'aime utiliser le terme « manufacture » pour décrire cette fusion entre l'industrie et l'artisanat.Dans

mes projets, je tente avant tout d'attirer l'attention sur les artisans

anonymes et les produits qui enferment des savoir-faire, qu'ils soient

artisanaux ou industriels. Une

de mes sculptures proposées dans le cadre de mon diplôme intitulé L210B

est un

élément en acétate inspiré par les coques de produit domotique que l'on

trouve dans les espaces collectifs. L’acétate est un des premiers

plastiques utilisés dans l’industrie pendant les années 30, imitant

maladroitement des matériaux naturels comme la corne ou l'écaille. Tombé

en désuétude au profit de plastiques plus fiables et rentables, son

esthétique a pourtant perduré, étant à son tour imité par d’autres

thermoplastiques. L’acétate a fini par retomber aux mains d’artisans

lunetiers et bijoutiers, étant une matière très malléable. Je

trouve que cette oeuvre souligne bien le dialogue entre les deux

mondes. L’acétate comme offrande de l’industrie à l’artisanat.Je pense aussi à une collection de bijoux que j’ai créée avec mon acolyte Marcel Mariotte (DNSEP ACDC_espaces 2018). C’est

une collection qui repose sur la fabrication artisanale de tige filetée

en argent et d’un type de sertissage qui consiste à venir serrer les

pierres entre des plaques d’argent grâce à des écrous en acier

inoxydable. Comme dans une usine, nous avons travaillé en nous imposant

des contraintes : se limiter à des tiges filetées de 1.6 mm et utiliser

des pierres taillées en émeraude de même dimension, soit 11 x

9 mm. Les pierres synthétiques que l'on utilise sont créées en

laboratoire. Nous avons sélectionné un lot qui est taillé manuellement

par des artisans lapidaires. Au final, nous créons des variations avec

nos

propres normes et standards. Avec cette collection, nous allons

complètement à contresens du travail ancestral et traditionnel du bijou

en se saisissant des codes et savoir-faire des usines et de l’industrie.

ÉP :

Comme

tu parles de ton diplôme, je repense à la façon dont tu as conclu ce

moment avec le jury, par la diffusion d'un film, titré Mobidecor6. Nous

pourrions également conclure notre entretien ainsi, car il me semble que tu montres clairement

dans ce film, la notion de manufacture qui t'est chère. Peux-tu le décrire rapidement ?

JP :

Au départ, je voulais réaliser un

entretien écrit pour mon mémoire de DNSEP en interrogeant des

dessinateurs industriels de mobilier de collectivité. L'idée était de

comprendre comment ils dessinaient avec les normes comme

contrainte. Malheureusement, cela n'a pas pu se faire à temps. Pendant

la préparation de mon diplôme, l'entreprise Mobidecor a accepté de

m'accueillir pour réaliser cette interview. Ils m'ont invité à venir

voir l'une de leurs usines de production. J'ai été étonné de voir

qu'encore beaucoup d' « opérateurs » interagissaient avec les machines

automatiques. Je m'attendais à une production complètement dépourvue

d'humains.

Face à la richesse et à la qualité des échanges que

j'ai eus avec les employés chargés de la production, j'ai finalement

abandonné l'idée d'interviewer le personnel du bureau d'étude. Je me

suis rendu compte que ce qui m'intéressait réellement, c'était de mettre

en lumière le travail de l'ombre de ces artisans anonymes.

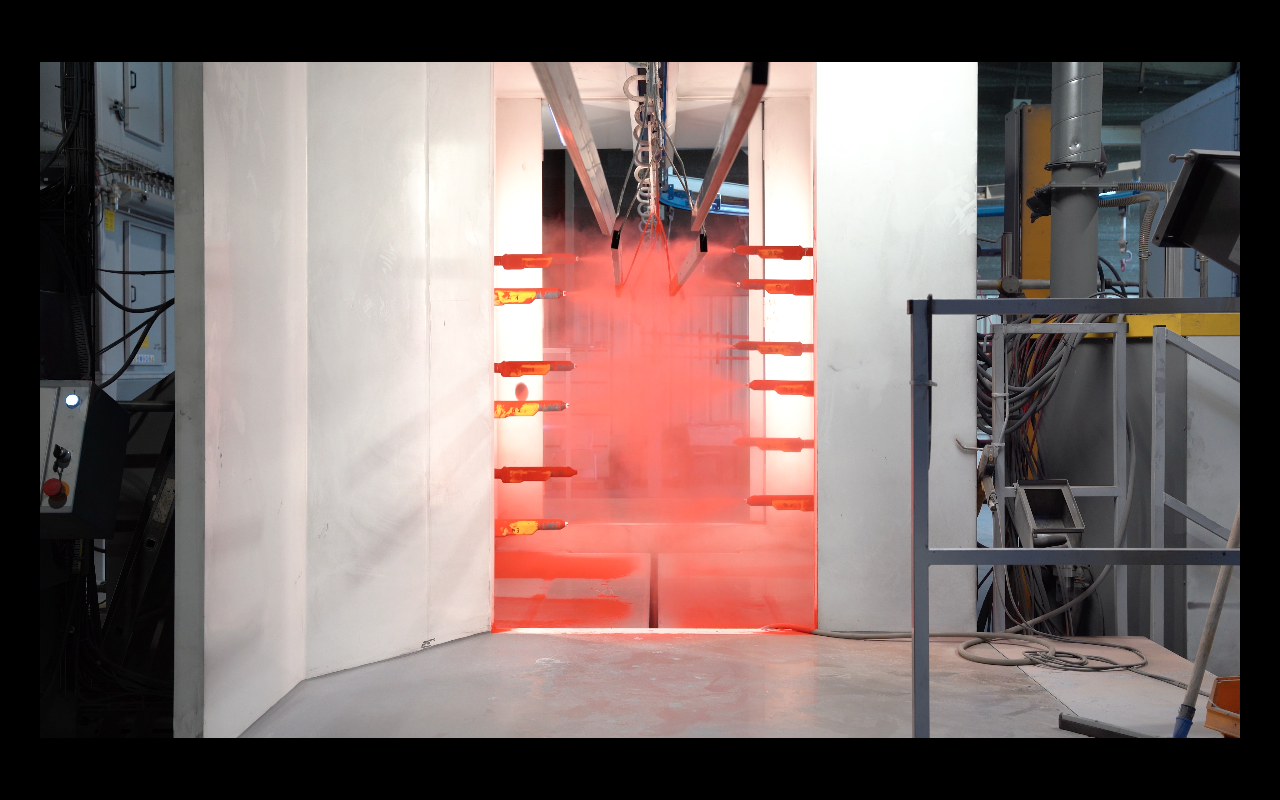

Dans

l'ordre de production du mobilier, j'ai d'abord rencontré Charles, chef

d'équipe coupe cintrage. Il programme une cintreuse dans laquelle il

positionne des tubes, la machine opère alors une chorégraphie

gracieuse. Une fois ceux-ci cintrés, il les positionne dans un montage

et actionne une perforatrice qui les perce. Ensuite, il transfère

directement les tubes en soudure, où on retrouve Agnès, soudeuse

robotique. Elle place les différents éléments sur les robots et lance

les étapes de soudure. Elle travaille étroitement avec des soudeurs, qui

effectuent les étapes impossibles à produire pour les robots. Vient

l'étape de la peinture où les employés installent le mobilier sur une

chaîne grâce à des crochets. Les éléments font un parcours passant dans

un four, puis dans une cabine automatique, et de nouveau dans un four de

séchage. Le mobilier prend la direction du garnissage ou part

directement en montage. À l'atelier garnissage, c'est Cristel qui

travaille manuellement à l'aide d'une agrafeuse et de pinces pour

tapisser les armatures avec de la mousse et du textile. Son

environnement est beaucoup plus silencieux ; elle peut écouter son tube

préféré en travaillant. La touche finale, c'est Jean-Brice, chef

d'équipe montage, qui la donne. Il assemble le mobilier en rivetant et

emboîtant les différents éléments : bout de pied, plateau, accoudoir,

patin. Son espace ressemble beaucoup à un vieil atelier d'artisan.

Plusieurs outils manuels accrochés face à lui et son établi a bien vécu.

Il possède même quelques modifications pour faciliter certaines

étapes. Tout est enfin empaqueté et stocké avant de prendre la route.

Il était évident que cette vidéo devait être intégrée à mon diplôme en tant que point final, résonnant avec une pièce produite précédemment. Cette pièce est une vue en éclaté d'une de mes salles de classe de collège que j'ai redessinée de mémoire afin de mettre en évidence la quantité de pièces présente dans un mobilier de collectivité, convoquant toutes les diverses entreprises et savoir-faire que ce produit enferme. J’ai installé la vue en éclaté et la vidéo se faisant face de part et d'autre de la salle L210B. Cette vidéo conclut l'enquête sur les éléments industriels composant ma salle de classe de collège. J'ai remonté jusqu'à la source pour comprendre le produit, ses lieux de production, les machines et les humains derrière sa fabrication. Mobidecor est la nouvelle appellation de l'entreprise Souvignet, celle qui avait produit le mobilier de ma salle de classe de collège. Cette salle de classe est le sujet de mon mémoire, le point de départ de mon diplôme, et est également à l'origine de mon parcours d'étude en ébénisterie, puis en design.

Votre navigateur est obsolète, l’affichage des contenus n’est pas garanti.

Veuillez effectuer une mise à jour.